LEAN Beratung

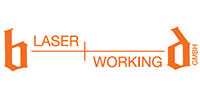

Was heißt LEAN? ... für die meisten ist es ein Ansatz um die Kundenzufriedenheit zu steigern. Wir verbinden damit jedoch mehr. Wir möchten Sie und Ihre Kunden mit LEAN begeistern.

Hierzu setzen wir im Rahmen der LEAN Beratung innovative Konzepte in den Bereichen Entwicklung, Administration und Produktion konsequent und mit sichtbaren Erfolgen um.

Unsere Expertise basiert auf über 100 Umsetzungsprojekten - in den meisten Fällen mit einer mehrjährigen Begleitung der Unternehmen! Wir möchten, dass Sie und Ihre Kunden von dieser Erfahrung profitieren!

-

Unser Vorgehen

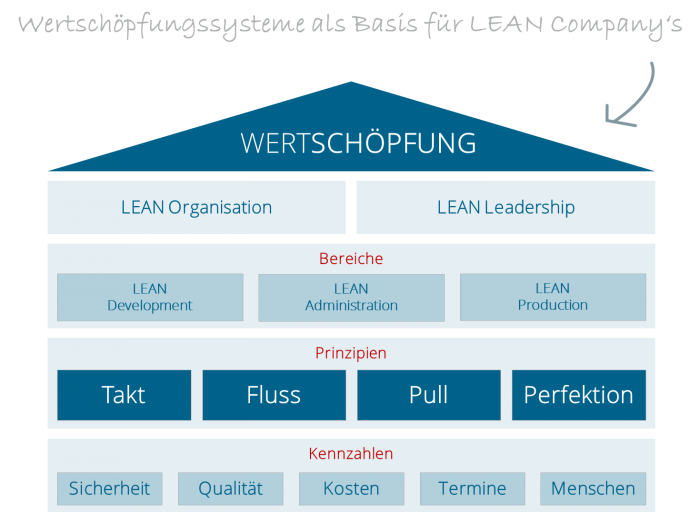

Erfolgreiches LEAN Management bedeutet für uns die Einbindung der Belegschaft und des Managements!

Als Team führen wir LEAN in vier Phasen systematisch und mit klaren Zielen ein!

... beginnend mit einer zukunftsweisenden Strategie, über das Training und Coaching der Projektteilnehmer, der konsequenten Umsetzung definierter Teilprojekte bis zum Erreichen einer nachaltigen Prozessverbesserung.Ein visuelles Management unterstützt die Projektschritte, um die Erfolge sichtbar zu machen.

-

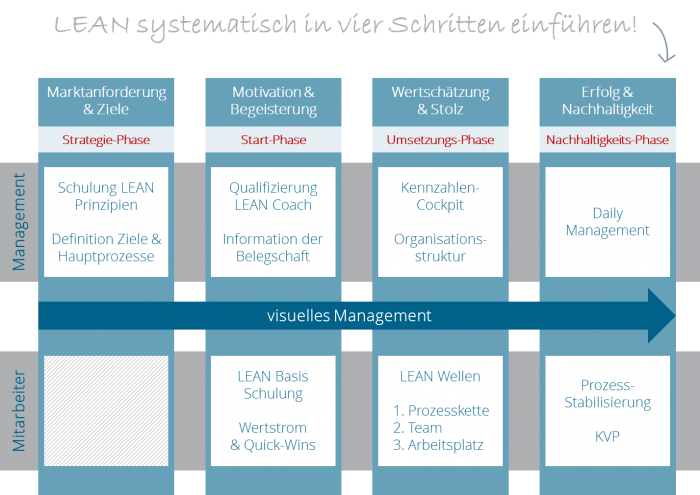

LEAN Administration

Das Potenzial ... bis zu 80% der Durchlaufzeiten werden in produzierenden Unternehmen durch administrative Handlungen beeinflusst.

Während bei LEAN-Projekten häufig nur Produktionsprozesse im Fokus stehen, bleiben die Abläufe in Prozessketten wie der Angebotserstellung oder der Auftrags- und Reklamationsabwicklung zu wenig berücksichtigt.

Wir decken Verschwendungen auf und gestalten Ihre Prozesse neu!

... effizient, für messbar mehr Produktivität und stets mit dem Blick auf die Anforderungen Ihrer Kunden! Welche Probleme kann ich mit LEAN Administration lösen?

Welche Probleme kann ich mit LEAN Administration lösen?TYPISCHE PROBLEME AM ARBEITSPLATZ

... häufige Rückfragen und Nacharbeit

... ineffiziente Ablagesysteme

... ständige Unterbrechungen durch Emails, Anrufe oder Meetings

... unnötige Prozess-Schritte

TYPISCHE PROBLEME INNERHALB VON BEREICHEN/TEAMS

... fehlende Vertreterregelungen

... Schlüsselqualifikationen nur bei Einzelpersonen vorhanden

... keine klar definierten Ansprechpartner und Zuständigkeiten

TYPISCHE PROBLEME IN PROZESSKETTEN

... fehlende Transparenz über den Auftragsstatus

... Bestände und Wartezeiten vor Engpässen

... Mitarbeiter arbeiten für mehrere Hauptprozesse

Beispiele - LEAN in der Angebotserstellung und AuftragsabwicklungBEISPIEL - Taktung der Angebotserstellung

Ausgangslage war ein Prozess mit großen Schwankungen in den Kosten zur Erstellung der Angebote sowie in der Qualität, die durch den individuellen Erfahrungsschatz und dem Vorgehen einzelner Personen bestimmt wurde.

Die Abläufe wurden im Rahmen der Soll-Prozessgestaltung standardisiert und das erforderliche Wissen prozessorientiert dokumentiert. Parallel wurde der Organisationsaufbau für die Angebotserstellung restrukturiert und in Segmente gegliedert. Die dadurch erreichte Transparenz diente als Basis für einen funktionierenden KVP-Prozess, der durch ein "Daily Management" der Vorgesetzten zusätzlich gefördert wurde.

Ergebnis des Projekts war eine nachhaltige Stabilisierung der Prozesse in den Segmenten, eine Automatisierung von Routineaufgaben in der EDV und die Umsetzung von reproduzierbaren Takten.

Im Beispiel ist der Prozess zur Erstellung von Angeboten für Großanlagen einer Maschinenbauunternehmens zu sehen.BEISPIEL - Beschleunigung der Auftragsabwicklung

Ausgangslage waren nicht mehr wettbewerbsfähige Durchlaufzeiten, die durch Verschwendungen aufgrund einer funktionsorientierten Aufbauorganisation und unproduktiven Abläufen an den Arbeitsplätzen verursacht wurden.

Im Rahmen der Soll-Prozessgestaltung wurde ein flussorientierter Ablauf definiert, der in der anschließenden Gestaltung des Layouts wiederzufinden war. Alle erforderlichen Qualifikationen und Ressourcen wurden in produktgruppenorientierten Team zusammengefasst.

Ergebnis des Projekts war eine Reduzierung der Durchlaufzeit für alle eingehenden Anfragen und Aufträge auf weniger als 24 Stunden. Diese wurde einerseits durch die konsequente Vermeidung von Verschwendungen aber auch die Eliminierung von Wartezeiten realisiert. Das Team wurde mit Hilfe einer Qualifikationsmatrix schrittweise so qualifiziert, dass Schwankungen in den Takten problemlos geglättet und Wartezeiten vermieden werden konnten.

Im Beispiel ist der Aufbau eines interdisziplinären Teams im Rahmen einer Restrukturierung eines metallverarbeitenden Lohnfertigers zu sehen.Welche Beratungsleistungen kann ich buchen?... für das Management

Management-Schulungen

Strategie-Workshops

Einführung von LEAN-Cockpits (Kennzahlen-Boards)

Einführung Daily-Management (Management go to Gemba)

... für die Belegschaft

Mitarbeiter-Schulungen

Wertstrom-Workshops

Durchführung von LEAN Wellen

(über Prozessketten, in Teams, an einzelnen Arbeitsplätzen, ...)... für LEAN Coaches

Sparringspartnerschaften

Moderatoren Training

Kaizen Ausbildung

-

LEAN Production

Die Herausforderungen bestehen in der Beherrschung eines variantenreichen Produktspektrums, Kundenwünsche mit Null-Fehlern zu erfüllen sowie der Sicherstellung einer hohen Termintreue.

Zudem steigt der Kostendruck stetig an.

Mit Hilfe der Lean Philosophie haben sich produzierende Unternehmen bereits neue Wege eröffnet, um den Herausforderungen zu begegnen. Für den entscheidenden Wettbewerbsvorteil sind jedoch immer neue Lösungen erforderlich, um die aktuellen Prozesse „schlanker“ und effizienter zu gestalten.

Wir bieten Ihnen die Tools und Lösungen, um mit einem Team aus Management und Belegschaft die Prozesse und Leistungen für Ihre Kunden kontinuierlich zu verbessern.

Welche Probleme kann ich mit LEAN Production lösen?TYPISCHE PROBLEME AM ARBEITSPLATZ

... Suchzeiten durch Materialbestände

... Standards werden nicht eingehalten

... fehlende Teile oder Informationen

... warten auf geteilte Ressourcen

TYPISCHE PROBLEME INNERHALB VON BEREICHEN/TEAMS

... keine klare Trennung zwischen Produktion und Logistik

... häufige Änderungen in der Auftragsreihenfolge

... Warten auf vorgelagerte Bereiche

TYPISCHE PROBLEME IN PROZESSKETTEN

... hoher Aufwand für die Produktionsplanung und Steuerung

... fehlende Transparenz über den Auftragsstatus

... Unterbrechnung des Herstellprozesses durch Zwischenlagerung

Beispiele - LEAN in der Vorfertigung und MontageBEISPIEL - Aufbau einer Fertigungsinsel

Zielstellung des Projektes war die Zusammenlegung der Funktionen und Prozesse Logistik, Zerspanung, Schweißen und Qualitätsprüfung, um die Produktivität zu steigern, die Durchlaufzeiten zu reduzieren und Bestände abzubauen - innerhalb von 4 Wochen!

Für die Umsetzung war ein interdisziplänres Team erforderlich, das während der 4 Projektwochen eng zusammenarbeitete.

Nach Planung des Soll-Layouts, wurden die erforderlichen Investitionen und baulichen Anforderdungen ermittelt und an den Einkauf bzw. das Facility Management weitergegeben. Parallel haben die Mitarbeiter ein Feinlayout der Arbeitsplätze sowie eine Taktung der Abläufe erarbeitet.

Ergebnis des Projekts war ein Layout, für das zwei Zerspanungsmaschinen umgestellt und zwei Schweißkabinen neu beschafft, aufgebaut und ausgrüstet wurden. Alle Materialen wurden auf Wagen verschwendungsfrei von Takt zu Takt gefahren. Neben der Auflösung des Zwischenlagers wurden zusätzlich 25% Produktionsfläche eingespart und die Durchlaufzeit um 75% reduziert.BEISPIEL - Taktsysteme im Maschinenbau

Die Vorteile getakteter Systeme im Vergleich zu ungetakteten Abläufen sind offentsichtlich ... die Termintreue und die Qualität werden nach jedem Takt geprüft … Abweichungen werden sofort sichtbar und Korrekturen sind sofort möglich. Zudem reduzieren sich die Durchlaufzeiten, da Liegezeiten entfallen.

Doch speziell im Maschinen- und Anlagenbau ist es durch die hohe Produktvarianz sehr schwierig, Taktsysteme einzuführen ... bei der Montage angefangen, insbesondere aber in den Vorfertigungsbereichen.

Hier sind spezielle Lösungen erforderlich, wie z.B. ein 2-Bin-System am Laser, die Anwendung des Bus-Prinzips in der Blechberarbeitung sowie der Schweißerei, das Lösen von Tickets in der Lackierei (Riesenrad) und natürlich der Einstückfluss für Mixed-Lines in der Montage.

Wenn Sie mehr über diese Systeme erfahren möchten, sprechen Sie uns gerne an!Welche Beratungsleistungen kann ich buchen?... für das Management

Management-Schulungen

Strategie-Workshops

Einführung von LEAN-Cockpits (Kennzahlen-Boards)

Einführung Daily-Management (Management go to Gemba)

... für die Belegschaft

Mitarbeiter-Schulungen

Wertstrom-Workshops

Durchführung von LEAN Wellen

(über Prozessketten, in Teams, an einzelnen Arbeitsplätzen, ...)... für LEAN Coaches

Sparringspartnerschaften

Moderatoren Training

Kaizen Ausbildung